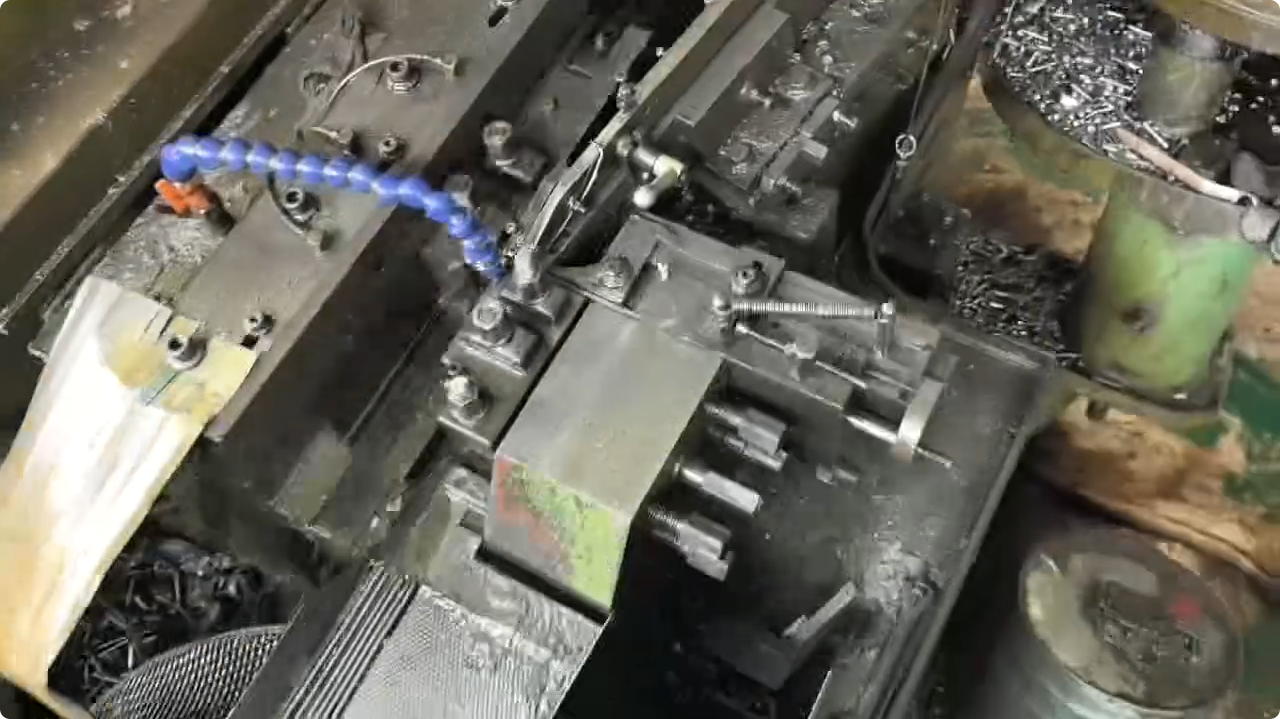

Mașină de formare a pieselor de automobileeste un dispozitiv de formare la rece utilizat în principal pentru fabricarea componentelor auto, cum ar fi șuruburi, arbori, pini și elemente de fixare speciale. Conceput pentru producția de volum mare, acesta asigură precizia dimensională și rezistența materialelor esențiale pentru aplicațiile auto. Mașina funcționează prin alimentarea și formarea semifabricatelor metalice prin perforare sau presare controlată la viteză mare, modelând fiecare piesă cu precizie și consecvență. Este utilizat pe scară largă în industria auto pentru capacitatea sa de a produce piese complexe în mod eficient și fiabil.

| Model | YTB-2076 |

| Diametru gol (mm) | 6 |

| Blank Lungime Max (mm) | 76 |

| Cursă (mm) | 120 |

| Blanks per min | 80-100 |

| Die Dia (mm) | 45 |

| Cof-off Die Dia (mm) | 25 |

| Punch Die (1) (mm) | 36 |

| Punch Die (2st) (mm) | 36 |

| Motor de caroserie | 5HP |

| Motorul pompei de ulei | 1/4HP |

| Dimensiuni generale L*W*H (mm) | 2700*1100*1250 |

| Greutate aproximativă (kg) | 2600 |

În industria competitivă de producție auto, minimizarea deșeurilor în timpul formării pieselor nu numai că reduce costurile, dar susține și obiectivele de producție durabilă. Iată câteva strategii eficiente pentru a reduce deșeurile înMașini de formare a pieselor auto:

Utilizarea software-ului avansat pentru imbricarea materialelor și dimensionarea precisă a semifabricatului asigură utilizarea maximă a materiilor prime, reducând ratele de deșeuri. Alegerea proceselor de formare, cum ar fi direcția la rece sau ștanțarea de precizie, poate minimiza, de asemenea, îndepărtarea excesului de material.

Matrițele și matrițele bine proiectate și întreținute reduc defecte precum bavuri, pliuri sau fisuri care duc la piese respinse. Utilizarea sculelor modulare și cu schimbare rapidă poate reduce timpul de nefuncționare și poate preveni risipa în timpul schimbării matriței.

Monitorizarea în timp real a parametrilor mașinii (presiune, viteză, temperatură) ajută la detectarea timpurie a abaterilor, prevenind loturile defecte. Integrarea cu senzorii IoT permite întreținerea predictivă și optimizarea proceselor.

Calitatea constantă a materialului reduce defecțiunile de formare. Parteneriatul cu furnizori de oțel sau aliaje de încredere și efectuarea inspecțiilor de intrare previne deșeurile cauzate de materialele substandard.

Operatorii calificați pot ajusta setările în mod proactiv pentru a menține calitatea pieselor. Întreținerea regulată reduce defecțiunile neașteptate și deșeurile generate în timpul repornirilor.

Implementarea sistemelor de colectare a deșeurilor și a proceselor de reciclare ajută la recuperarea metalului pentru reutilizare, reducând costurile totale ale materialelor și impactul asupra mediului.

Prin aplicarea acestor strategii, producătorii pot reduce semnificativ deșeurile, pot îmbunătăți eficiența și pot contribui la o producție auto mai ecologică.